Что такое хроматирование цинковых покрытий?

Хроматирование – это специальная обработка цинковых покрытий, придающая им повышенную коррозионную стойкость и улучшающие внешний вид. Процесс заключается в создании тонкой, равномерной пленки на поверхности цинка, состоящей из сложных химических соединений хрома. Эта пленка защищает цинк от окисления и повышает его адгезию к другим материалам. Результат – более долговечное и надежное покрытие.

Цинк, несмотря на свою относительно высокую коррозионную стойкость по сравнению с многими другими металлами, все же подвержен воздействию окружающей среды. Атмосферная коррозия, вызванная воздействием кислорода, влаги, углекислого газа и других агрессивных компонентов воздуха, приводит к образованию на поверхности цинка оксидной пленки. Эта пленка, хотя и защищает металл от дальнейшего окисления до определенной степени, со временем разрушается, особенно в условиях повышенной влажности, температурных перепадов и загрязненной атмосферы. В результате, цинковое покрытие, применяемое для защиты стальных конструкций, изделий и деталей, может потерять свои защитные свойства, что приведет к коррозии основного металла – стали. Это, в свою очередь, может вызвать значительные материальные убытки и повлечь за собой серьезные последствия, особенно в таких областях, как машиностроение, автомобилестроение, строительство и производство электроники. Для повышения долговечности цинковых покрытий и обеспечения надежной защиты от коррозии необходимо применение дополнительных методов обработки. Одним из наиболее эффективных и широко распространенных способов является хроматирование – процесс, позволяющий значительно увеличить срок службы цинковых покрытий и гарантирующий сохранение их защитных свойств на протяжении длительного времени. Выбор того или иного метода хроматирования зависит от конкретных условий эксплуатации изделия и требуемого уровня защиты. Необходимо учитывать факторы, такие как уровень загрязнения атмосферы, влажность, температурные колебания и другие факторы, которые могут влиять на скорость коррозии.

Процесс хроматирования⁚ этапы и химические реакции

Процесс хроматирования цинковых покрытий представляет собой сложную химическую реакцию, протекающую в несколько этапов. Сначала поверхность цинкового покрытия тщательно очищается от загрязнений, таких как масла, жиры, оксиды и другие вещества, которые могут препятствовать образованию качественной хроматной пленки. Очистка может осуществляться различными методами, включая химическую обработку, механическую очистку или комбинированные методы. После очистки поверхность цинка активируется, что способствует лучшей адгезии хроматной пленки. Далее следует непосредственно процесс хроматирования, который осуществляется путем погружения цинкованных изделий в специальный раствор, содержащий соединения шестивалентного хрома (хромовый ангидрид, хроматы, бихроматы) и другие компоненты, включая кислоты (серная, азотная, уксусная), фториды, сульфаты и другие добавки, которые регулируют процесс и свойства образующейся пленки. В процессе хроматирования происходит сложная серия окислительно-восстановительных реакций. Шестивалентный хром восстанавливается до трехвалентного, а цинк окисляется. Образующиеся соединения хрома и цинка взаимодействуют между собой, формируя сложную структуру хроматной пленки. Состав и свойства этой пленки зависят от состава раствора для хроматирования, температуры процесса, времени выдержки и других факторов. В результате образуется тонкая, но прочная пленка, которая защищает цинковое покрытие от коррозии. После хроматирования изделия тщательно промываются водой для удаления остатков хроматного раствора. Точный механизм химических реакций довольно сложен и зависит от множества факторов, поэтому точное описание всех протекающих реакций требует специальных химических знаний. Однако, можно с уверенностью сказать, что процесс хроматирования обеспечивает надежную защиту цинкового покрытия от коррозии благодаря образованию пассивирующей пленки на его поверхности.

Типы хроматирования и их свойства

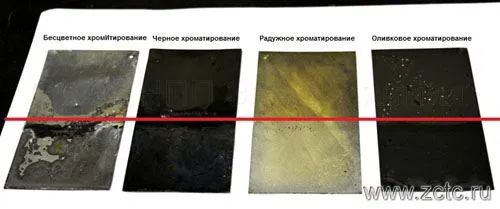

Существует несколько типов хроматирования цинковых покрытий, различающихся по составу хроматного раствора и, соответственно, свойствам получаемой пленки. Выбор типа хроматирования зависит от требований к коррозионной стойкости, внешнему виду и другим характеристикам защитного покрытия. Один из распространенных типов – это хроматирование с использованием растворов на основе хромового ангидрида и серной кислоты. Этот метод обеспечивает высокую коррозионную стойкость и дает пленку с характерным блеском. Однако, такие растворы содержат шестивалентный хром, который является токсичным веществом, поэтому его применение ограничивается в связи с экологическими требованиями. В связи с этим активно развиваются и внедряются технологии хроматирования с использованием трехвалентного хрома, которые более экологически безопасны. Эти растворы менее токсичны, но и свойства получаемых пленок могут отличаться. Они часто имеют более матовый внешний вид и несколько меньшую коррозионную стойкость по сравнению с шестивалентными аналогами. Кроме того, существуют различные виды хроматирования, различающиеся по цвету получаемой пленки. Можно получить пленки желтого, зеленого, голубого и других цветов. Цвет зависит от состава хроматного раствора и условий процесса. Например, желтые пленки часто получаются при использовании растворов с высоким содержанием хромового ангидрида, а зеленые – при добавлении других компонентов, например, солей железа или никеля. Свойства хроматных пленок также могут быть изменены путем добавления в раствор различных добавок, которые влияют на толщину, пористость и адгезию пленки. Разнообразие типов хроматирования позволяет выбрать оптимальный вариант для конкретных условий эксплуатации цинкового покрытия и требований к его свойствам. Выбор конкретного типа хроматирования является важным этапом в обеспечении высокого качества и долговечности защитного покрытия.

Применение хроматированных цинковых покрытий

Хроматированные цинковые покрытия благодаря своей высокой коррозионной стойкости и привлекательному внешнему виду нашли широкое применение в различных отраслях промышленности. Они используются для защиты металлических деталей от коррозии в агрессивных средах, повышая их долговечность и надежность. Автомобильная промышленность является одним из основных потребителей хроматированных цинковых покрытий. Детали кузова, крепежные элементы, и многие другие компоненты автомобилей часто покрываются цинком с последующим хроматированием для защиты от ржавчины и повышения стойкости к атмосферным воздействиям. В строительстве хроматированные цинковые покрытия применяются для защиты металлических конструкций, например, кровельных элементов, фасадов зданий, и других элементов, подверженных воздействию атмосферных осадков и коррозии. Электротехническая промышленность также широко использует эти покрытия для защиты контактов, креплений и других деталей, работающих в условиях высокой влажности или воздействия химически активных веществ. В машиностроении хроматированные цинковые покрытия применяются для защиты деталей различных механизмов, работающих в сложных условиях. Кроме того, эти покрытия находят применение в производстве бытовой техники, инструмента, и многих других изделий, где требуется высокая коррозионная стойкость и привлекательный внешний вид. Выбор конкретного типа хроматирования и толщины цинкового покрытия зависит от условий эксплуатации изделия и требований к его долговечности. Например, для деталей, работающих в особо агрессивных средах, может потребоваться более толстое покрытие и более стойкий тип хроматирования. Таким образом, хроматированные цинковые покрытия являются важным элементом в обеспечении долговечности и надежности многих изделий в различных отраслях промышленности.